定制非标导轨生产工艺流程解析:

从需求到交付的精密制造

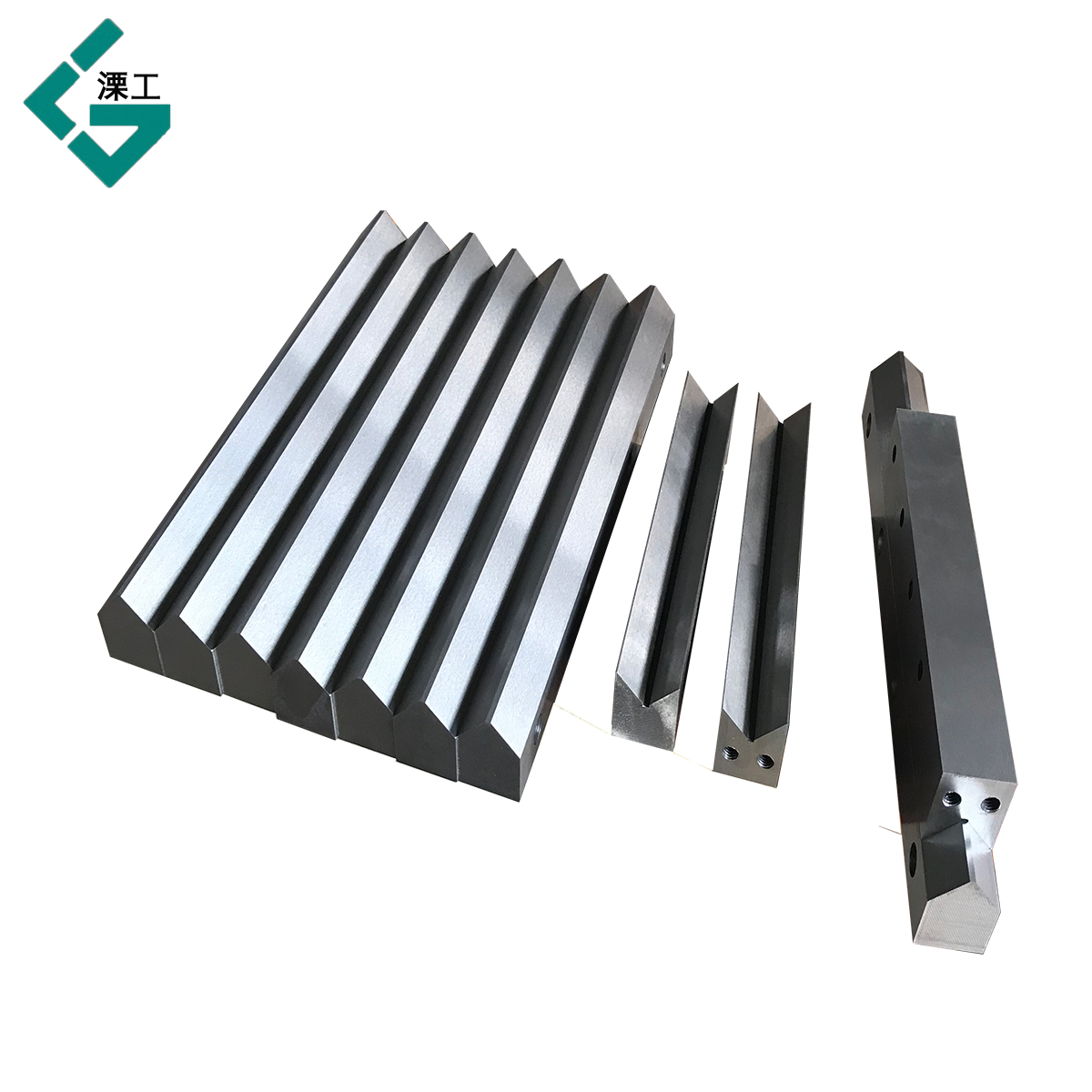

在工业自动化与智能制造快速发展的背景下,非标导轨作为精密传动系统的核心部件,其定制化需求日益增长。

本文结合行业权威数据与学术研究成果,系统解析非标导轨从设计到交付的全流程工艺,展现其技术复杂性与创新性。

一、需求分析与方案设计:定制化起点

非标导轨的生产始于客户需求的深度挖掘。通过现场调研设备负载、运行速度、精度(如重复定位精度±0.02mm)及环境条件(温度、粉尘等),明确材料(碳钢、不锈钢或铝合金)、承载能力等核心参数。

例如,在重型数控机床中,静压导轨因其高刚度、低摩擦系数(0.0005~0.001)及抗振性,成为高精度加工的首选。设计阶段需融合模块化结构与创新技术,如滚轮导轨的滑座偏移补偿技术,确保圆弧段运行平稳。

二、材料选择与预处理:工艺基础

材料性能直接影响导轨寿命与可靠性。45号钢、42CrMo(硬度HRC45-50)等是常用材质,需通过化学成分分析确保成分达标。

铸造工艺中,生铁与合金添加剂(铬、锰)的熔炼需严格控制温度与氧含量,避免氧化缺陷。对于长导轨,采用分段加工与自然调平技术可减少变形,提升直线度(误差<0.02mm)。

三、精密加工:核心工艺环节

1. 机械加工:

铣削与磨削:使用高精度CNC机床完成粗加工,铣削精度直接影响后续工序;磨削则针对特殊形状导轨,表面粗糙度需达Ra0.4μm以内。

热处理:高频淬火或渗氮处理可提高表面硬度(HRC55-60)与耐磨性,例如GCr15Sr导轨经等温热处理后,磨损体积减少41%~59%。

2. 结构成型:

弯曲与焊接:液压弯曲机确保角度精度,焊接后需打磨消除应力。

分段加工:针对超长导轨,采用分段加工后自然调平,避免扭曲变形。

四、表面处理与防护:延长寿命的关键

1. 磷化与涂装:磷化形成亲水膜层增强涂层附着力,电镀或喷涂(如镀铬)可提升耐腐蚀性。

2. 密封与润滑:集成防尘装置与自动润滑系统,减少磨损。研究表明,采用沟槽织构表面处理可使油膜压力提升2.31倍,显著降低摩擦。

五、质量检测与优化:严苛验证体系

1. 精度检测:激光校准仪检测直线度、平行度(误差<0.02mm),三坐标测量仪验证尺寸精度。

2. 性能测试:

负载测试:72小时满载运行监测温升与振动;

环境测试:高温(80℃)、低温(-20℃)及高湿(95%RH)环境下的稳定性验证。

3. 数据反馈优化:基于测试结果调整预紧力与润滑方案,寿命可延长至10万小时以上。

六、行业认证与案例应用

1. 权威标准:产品需符合ISO 9001、CE认证及《国家智能制造标准体系建设指南》要求。

2. 应用案例:

- 新能源汽车生产线:高速环形导轨系统提升节拍效率30%,获比亚迪等企业采用。

- 3C电子领域:±0.005mm精度的微型导轨通过苹果供应链认证。

七、未来趋势:技术创新与智能化

随着《“十四五”智能制造发展规划》的推进,导轨制造正迈向智能化。

例如,激光熔覆修复技术可将导轨强度恢复至原件的90%以上,且成本降低50%。此外,数字化工艺模拟(如有限元分析)与智能检测设备的应用,将进一步缩短交付周期并提升良率。

结语

定制非标导轨的工艺流程融合了精密加工、材料科学与智能技术,是制造业升级的缩影。

通过全流程质控与技术创新,企业可为客户提供高精度、长寿命的解决方案,助力工业智能化转型。

**参考文献**

1. 《中国微型滚动直线导轨副市场调查研究报告》预测数据

2. 静压导轨性能研究(哈尔滨理工大学,2011)

3. 导轨表面激光熔覆技术(《中国机械工程》,2018)

4. 沟槽织构润滑效应分析(《金属加工·热加工》,2005)

南京溧工精密机械有限公司,是专业定制生产非标导轨的厂家,拥有十多年的导轨生产经验,数名从事导轨行业多年的技术人员,

三十多台生产设备,专业为客户定制生产各类导轨及其附件。

我们欢迎您随时与我们沟通联系!

地址:江苏省南京市溧水区明觉工业园118号,南京溧工精密机械有限公司

电话:朱总:180 6185 5444